Это трудное слово “локализация”

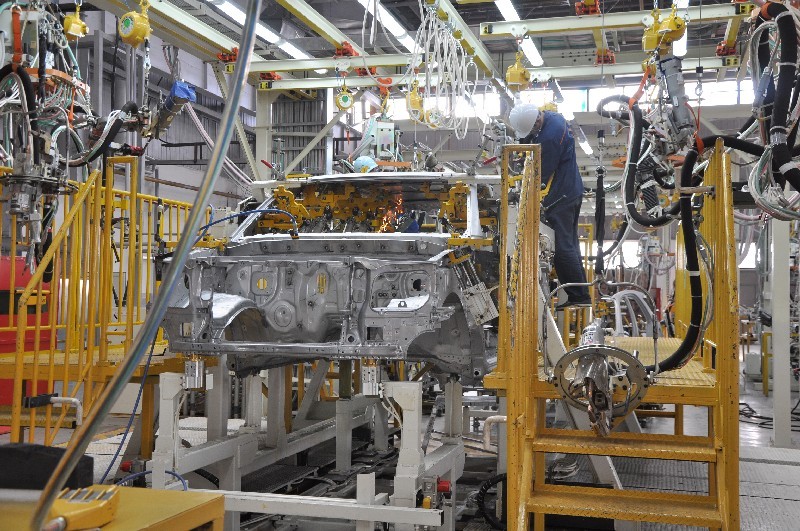

Производственный цех сварки кузовов ТОО “СарыаркаАвтоПром”, Костанай.

Как обозреватель газеты “Время”, я уже несколько раз брал темой недели развитие автопрома в Казахстане (см., например, “Как Казахстану не отстать в автомобильных гонках”, “Время” от 13.9.2017 г.), собираюсь и дальше к этому возвращаться, и вот почему.

Если без всяких завиральных прожектов типа создания отечественных планшетов или вколачивания громадных средств в спортивные и выставочные хоромы разового использования, то создание автомобильной и сельскохозяйственной техники - это именно то, что нам, с одной стороны, вполне посильно, с другой - действительно находится на передовой самого настоящего научно-технического прогресса XXI века. А с третьей и четвертой - имеет достаточный спрос у нас в Казахстане и неограниченный экспортный потенциал.

Короче, со всех сторон перспективное дело. В самом деле, если мы попробуем найти наиболее желанное потребителю во всем мире техническое устройство, в котором сконцентрированы самые-самые передовые достижения всего современного машиностроения, химической и легкой промышленности, металлургии, химии, электрики-электроники и компьютеризации вплоть до искусственного интеллекта, получится как раз автомобиль. Чуть круче, правда, космический корабль и истребитель. Но это изделия штучные и секретные, да и то концентрация в них современных технологий ненамного превосходит далеко не самое навороченное авто вполне-таки массовой серии.

Тут все дело в том, на каком месте в длинной и разветвленной цепочке создания современного автомобиля, грузовой и сельхозтехники находимся мы сейчас, и где тот предел, до которого хотели бы и могли бы добраться. В начале этой цепочки так называемая отверточная, или крупноузловая, сборка, которая, с одной стороны, является всего лишь скрытым импортом - способом обойти таможенное обложение, ну и немножко побахвалиться собственной автоиндустрией. Хотя, с другой стороны, такая сборка и есть машиностроение, пусть не самое сложное, но уже втягивающее в себя инженерные и рабочие кадры, создающее до десяти-пятнадцати смежных рабочих мест на одного сборщика в торгово-обслуживающей сфере. И потом, в любом деле должен быть некий стартовый трамплин - важно, как далеко с него потом собираемся и сможем прыгнуть.

Кстати сказать, та ближайшая черта, до которой обязательно надо дотянуться, уже определена - это 50 процентов местного содержания к 1 июля следующего года. Таково установленное в Евразийском экономическом союзе условие, дающее предприятию на территории любого государства ЕАЭС право продавать собираемое не только на своем, но и на общем рынке. И это принципиально, потому что создание автомобиля менее чем на 50 процентов - это действительно всего лишь сборка привезенных из-за рубежа узлов и агрегатов, эдакий расширенный местный слесарно-сбытовой пункт зарубежного производителя. И это всего лишь внутренний казахстанский рынок, далеко не самый большой. Поэтому и приходится осваивать его за счет расширения линейки марок собираемой техники и расширения списка мировых автопроизводителей, доверившихся местным сборщикам-дилерам. А это как раз и зацикливает пошедших по такому пути на сборке-сбыте, не давая углублять и расширять собственный технологический вклад.

Так вот, интересно посмотреть, что в Казахстане уже имеется и каковы перспективы развития наших начинающих автопроизводителей. И, пройдясь по открытым источникам, обнаружим, что имеется уже не так и мало.

“КамАЗ-Инжиниринг” в Кокшетау собирает грузовики, самосвалы и спецтехнику на шасси КамАЗ. Является одним из наиболее технически оснащенных заводов в Казахстане, но работает исключительно на внутренний рынок. Собираются дополнить сборку собственным сварочным и покрасочным производством самосвальных платформ. Но, в принципе, это опорный пункт российского производителя в Казахстане, на большее не претендующий.

Семейское ТОО “СемАЗ” собирает автобусы, тракторы и грузовики российских, белорусских и китайских производителей и Daewoo Bus Kazakhstan, расположенного на тех же производственных площадях. Освоена сборка-сварка и покраска автобусных корпусов, планируется выход на рынки ЕАЭС и СНГ.

“Астана-Моторс” с производственными корпусами Hyundai Trans Auto, расположенными вблизи

аэропорта Алматы, собирает грузовые автомобили и автобусы марки Hyundai. Доля казахстанского содержания поначалу составляла 5 процентов, а за счет комплектации отечественным навесным оборудованием уровень локализации приподнялся до 30 процентов. А для автобусов County организована сварка и покраска кузовов с доведением местного содержания почти до 50 процентов. Кабина грузового белорусского МАЗа тоже варится и красится, хотя проект по производству этого грузовика начался лишь год назад. В целом это одна из немногих компаний, у которой организован экспорт, причем хорошего объема.

А теперь еще про два завода, производящих то, что читателя, конечно, интересует больше всего - легковые авто.

О первом (по возрасту) из них здесь много можно не рассказывать, отошлем к совсем свежему материалу “Азия Авто” подводит итоги 15 лет работы” в газете “Время” за 15 декабря. По объему выпущенных автомобилей и разнообразию собираемых иномарок, в том числе на экспорт, усть-каменогорское предприятие, судя по заготовленному пресс-службой материалу, лидирует. Оно и понятно: полтора десятка лет деятельности уже позади, и при значительной господдержке. Еще с 2003 года был введен режим “свободного склада” с освобождением от таможенных пошлин и налогов на импорт комплектующих, а с 2005-го - освобождение от уплаты НДС. В юбилейном материале сказано, что автомобилей выпущено на 393 млрд. тенге. Отсюда можно прикинуть бюджетную льготу: приняв освобождение от НДС и пошлин примерно за 30 процентов, получим 118 млрд. господдержки.

Однако в анализируемой нами статье среди перечисления успехов и численных показателей ни разу не промелькнули слово “локализация” и соответствующие цифры. Поискав дополнительно, узнаем, что прыжок в направлении увеличения собственного содержания был запланирован, и опять при серьезной господдержке. В 2013 году государством был предоставлен натурный грант в 350 га земли с проведением всех коммуникаций для нового проекта на сумму более 5 млрд. тенге. При этом изначально планировалось, что наряду со стартом цикла сварки и покраски кузова в 2016-2017 годах должно было появиться производство широкого спектра комплектующих: бамперов, сидений, бензобаков, систем выхлопа. А на 2018 год было намечено начало выпуска штампованных деталей кузова, подвески и рулевого управления, а также элементов трансмиссии. Предполагалось, что общий объем инвестиций в создание смежных производств составит свыше $630 млн. Обещалось, что на строительство базовых мощностей по сварке, покраске и сборке автомобилей будет направлено более $500 млн., в том числе и государственных денег.

Но на сегодня ничего не удалось узнать о прохождении даже нулевого цикла.

Наконец, “СарыаркаАвтоПром” с производственными мощностями в Костанае - здесь с локализацией дела обстоят более обнадеживающе. Если в целом по автопрому Казахстана средний уровень местного содержания составляет около 30 процентов, то у костанайских автостроителей он варьируется от 25 до 40 процентов. Так, у автомобиля бренда JAC, запущенного совсем недавно, это уже 32,5 процента. Могут костанайцы похвастаться и школьным автобусом бренда “ивеко”, у которого в некоторых версиях локализация доходит до 52 процентов. Правда, первый блин по сварке и покраске кузовов - это был SsangYong Nomad - вышел, как говорится, комом. Впрочем, это признают и в самой компании. Недавно в интервью один из акционеров предприятия Андрей ЛАВРЕНТЬЕВ не без грусти в голосе сказал, что проект Ssang Yong Nomad действительно оказался достаточно сложным, не все целевые показатели были исполнены, но при этом без него невозможно было бы достичь следующего этапа развития производства, а сотрудникам получить бесценный опыт. Оправдать это, наверное, можно двумя волнами кризиса, девальвацией рубля, затем тенге, падением цены на нефть и прочими экономическими трудностями. Но не будем посыпать голову пеплом, ведь на проекте Nomad предприятие обучило специалистов, перешло на новый этап локализации и даже умудрилось привлечь инвестора в лице китайской государственной компании СМС, входящей в группу Genertec, оборот которой, позвольте заметить, превышает $27 млрд. в год. По информации, ранее прошедшей в СМИ, компания СМС уже инвестировала в автопром Костаная первые 22,5 млн. долларов в модернизацию покрасочных и сварочных линий.

В целом не без изъянов, но, думаю, предприятие двигается в правильном направлении. От чего все-таки в будущем и стоит отказаться автопрому, так это от явной государственной поддержки. И наши автопроизводители будут готовы это сделать, если на общем рынке ЕАЭС прекратится явная протекционистская деятельность российских властей по отношению к своим автопроизводителям, которые получают в разы больше, и меры поддержки куда серьезнее. Но это тема для следующего разговора. Возвращаясь же к локализации, подведем промежуточные итоги.

Современные линии по сварке кузовов и их покраске на некоторых предприятиях в нашей стране действительно введены в строй и работают! А это переход уже на следующий индустриально-технологический уровень. Сейчас поясним почему.

Дело в том, что поузловая сборка, крупная или даже не очень, - это почти сплошь ручной труд. Выше или ниже квалифицированный, хорошо или частично механизированный, но ручной. А вот сварка кузовов и покраска - именно так, как это делается на самих родительских заводах и как это требуется для современного седана, джипа или микроавтобуса, - это высокоавтоматизированное и компьютеризованное, вплоть до промышленных роботов, производство.

Простой кузов, например, для серийной легковушки, сваривается более чем из полусотни штампованных заготовок, которые надо строго состыковать, автоматически сварить, отрихтовать, проверить по множеству точек на лазерном стенде и только потом отправить на покраску.

Покраска - это тоже высокоиндустриализированная и автоматизированная линия, под сотню метров длиной да в два этажа, с окунанием корпусов сначала в ванны с обрабатывающим раствором, потом грунтовым, потом основное покрытие, потом внешняя покраска, потом лак, потом термокамерная просушка. И все на автоматике, с тщательной очисткой воздуха, чтобы на окрашиваемых поверхностях ни пылинки, ни соринки, с регенерацией всех растворов и замкнутым циклом водоснабжения вообще без сбросов.

И что еще интересно: оказывается, даже самые продвинутые, автоматизированные и роботизированные мировые поточные автопроизводства не могут обойтись без квалифицированного, но ручного труда. И речь не только о финальной конвейерной сборке, где, само собой, нужны люди. Та же сварка кузова - есть такие мелкие вмятины-выбоинки, которые ни один лазер не углядит и ни один автомат не выправит. Требуются чуткие руки, а точнее, пальцы, причем женские лучше. Они среди автоматов все мелкие дефекты нащупывают. Что-то зашлифовывается, а что-то отправляется на ручную же рихтовку. То же и при покраске: под ярко светящими лампами работницы со шлифмашинками и пастами убирают только им видимые щербинки. Или вообще в отдельных помещениях молодые ребята в белых комбинезонах, каждый за своим столом, вертят под лампами свежевыкрашенные пластиковые бамперы и детали - это и контроль, и доработка. И вот на этой стадии заводу уже не обойтись без собственной кадровой индустрии, нужны и свой колледж, и специализированные университетские кафедры.

А во всей такой совокупности здесь рубеж: чтобы затраты на все это окупились, одного казахстанского рынка категорически недостаточно. Нужны большие серии и непрерывное производство, поэтому выход на 35-40 процентов локализации, что само по себе уже есть большой труд и высокое достижение, это как преодоление пропасти в два прыжка. Либо надо уже допрыгивать хотя бы до половины собственного вклада в выпускаемые иномарки (плюс для надежности еще процентов пять), либо есть риск застрять посередине. С навороченными индустриализированными линиями, но работающими лишь на местный рынок.

В заключение своих размышлений скажу, что при всех сложностях и трудностях локализация в Казахстане все же продвигается. Это два аккумуляторных завода, недавно запущенный завод по дискам, завод по утилизации автохлама, планируемый к запуску стекольный завод, казахстанское масло, фильтры. Все это наши автопроизводители смогут приобретать на казахстанском рынке. Что ж, до июля 2018 года осталось совсем немного, давайте понаблюдаем.

Пётр СВОИК, Алматы

Пётр Своик

Пётр Своик